패키지 박판 가공

제품 장점:

- 박판(장롱이나 서랍장 뒷벽) 가공을 위한 확장 가능한 모듈식 구조의 전자동 고성능 시스템

- 여러 개의 뒷벽(패키지)을 동시에 가공 - 패키지로 분리 - 새롭고 독보적인 자동 분리 방법

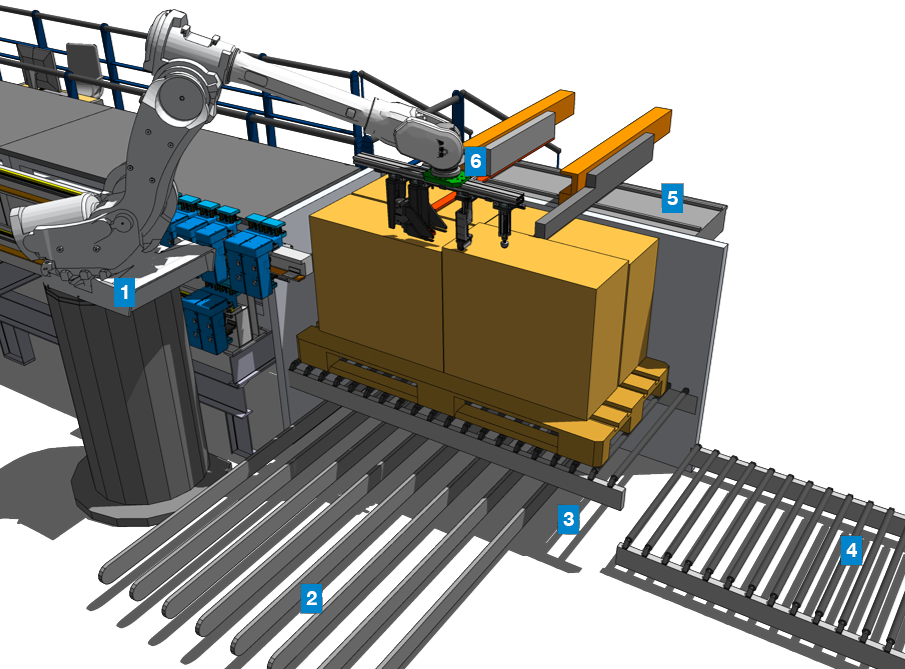

- 다양한 공작물의 팔레트 적재 - 패키지에서 서로 다른 공작물 분리 - 다양하게 가공된 공작물 패키지를 하나의 팔레트에 스태킹

- 모든 공작물 크기에 맞는 전자동 로딩 및 언로딩 시스템 - 공작물 치수: 최소 400 x 200mm, 최대 1,500 x 3,000mm - 스택 두께: 최대 40mm

- 여러 워크스테이션으로 가공 내용물 분할을 통한 시스템의 확장 가능한 성능

- 리턴 기능이 있는 고유연성 무선 무한 공작물 이송 시스템 - 비생산 시간에 클램핑 프로세스가 이루어짐 - 공작물들이 서로 가까운 간격으로 이어짐 - 최소 칩투칩 시간

- 가공된 공작물 스택을 위한 혁신적이고 유연한 스태킹 시스템 - 다양하게 가공된 공작물 스택은 컴퓨터 시스템을 통해 종류별로 분류되어 정밀하게 스택됨

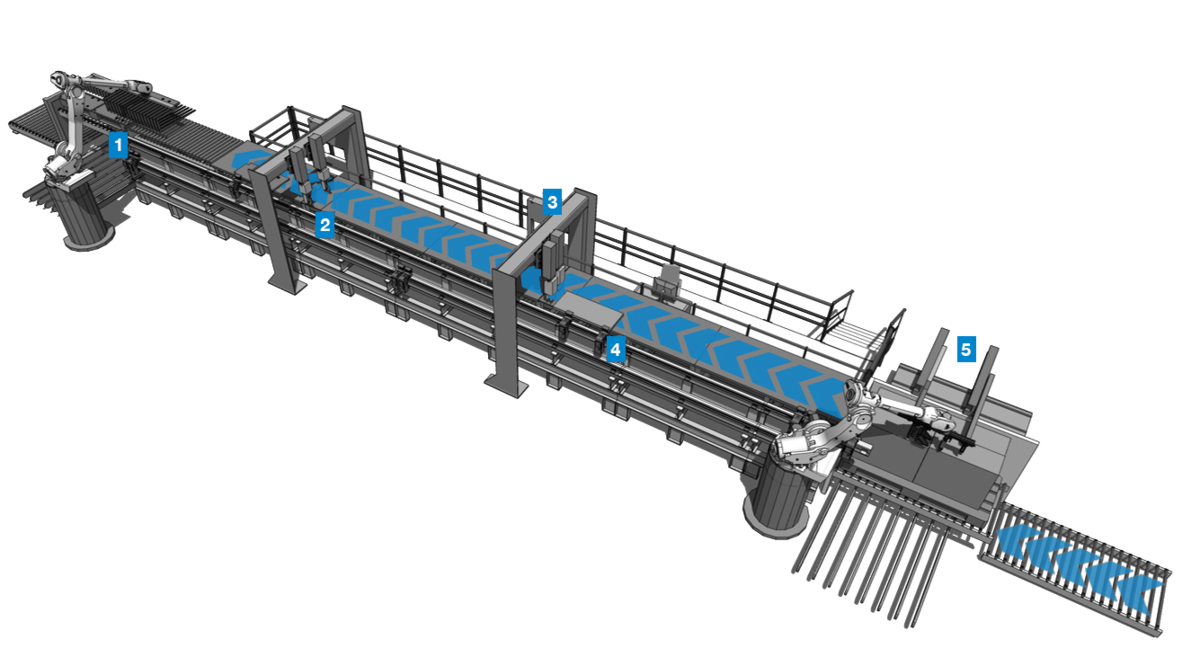

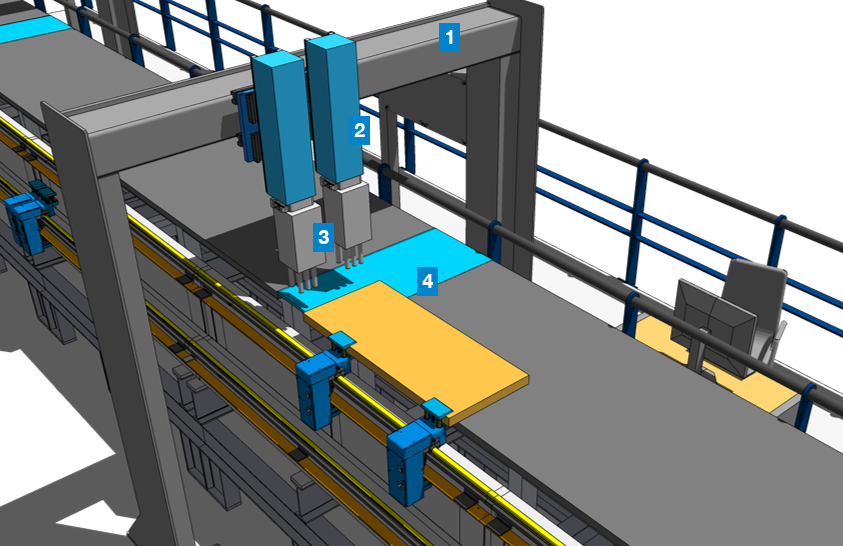

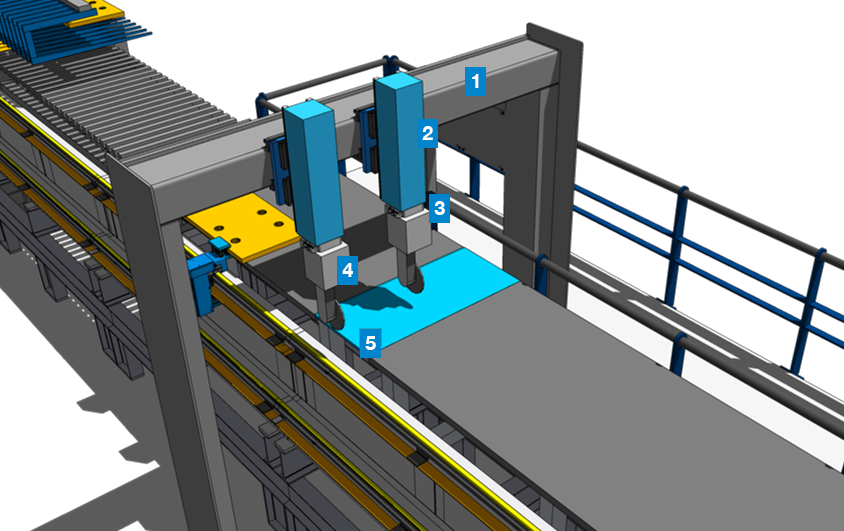

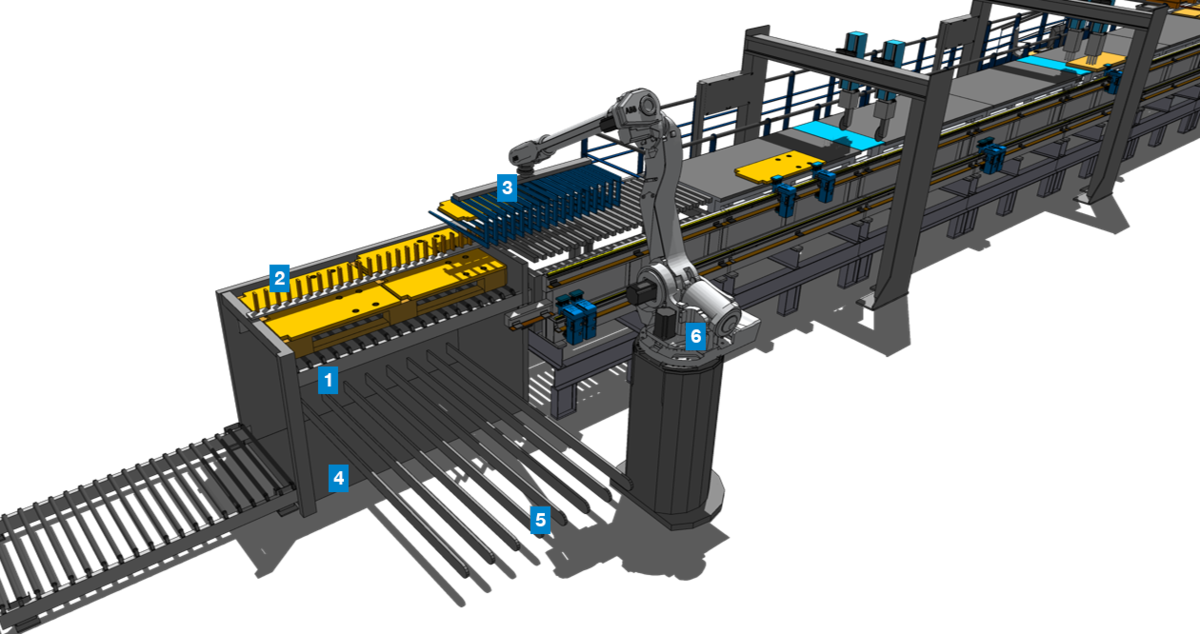

1 팔레타이징 언로딩 모듈

2 가장자리 노칭 가공 모듈

3 밀링/드릴링 가공 모듈

4 고동력 이송 셔틀

5 디팔레타이징/패키징 로딩 모듈

6 고객측 작업 플랫폼

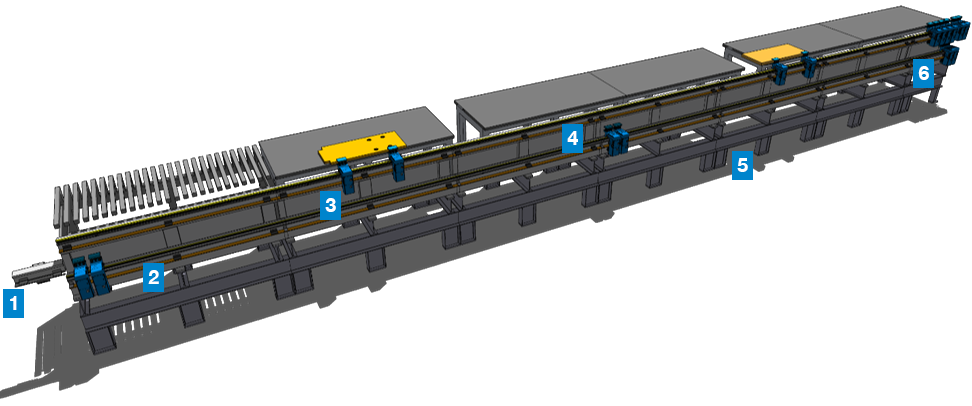

이송 기본 모듈

제품 장점:

- 고객 맞춤형으로 콜릿척 수가 구비된 유연한 더블 트랙 공작물 이송 시스템 - 상단 레벨: 공작물 이송 - 하단 레벨: 콜릿척 리턴

- 서보 제어식 자립형 콜릿척 - 무한 이송

- 콜릿척 리턴 이송을 위한 수직 콜릿척 전환

- 통합 패키지 정렬 및 콜릿척에 공급

- 전체 이송 구간에서 평평한 공작물 지지

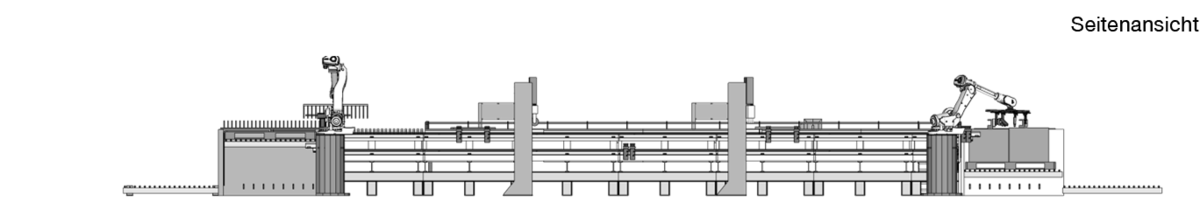

1 셔틀 이송장치

2 배출 스테이션

3 셔틀, n개

4 기계 테이블

5 하부 구조(옵션)

6 정렬 및 위치 설정 스테이션