MIM-Technológia

METAL INJECTION MOLDING

Proces MIM

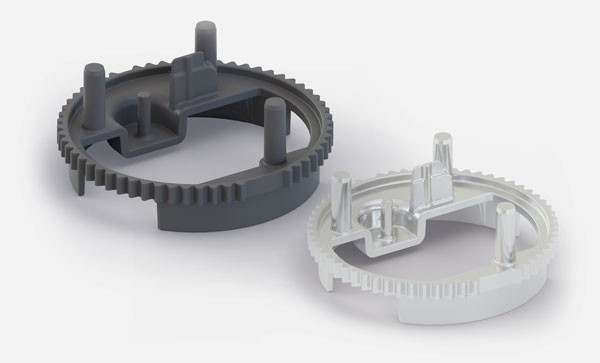

Vďaka procesom Metal Injection Moulding od spoločnosti Zimmer Group neexistujú žiadne obmedzenia pri výrobe sofistikovaných obrobkov. Komplexné tvarované sériové komponenty z kovu sú často spojené s náročnejšou výrobou. Proces MIM pôsobí opačne a umožňuje vyrábať kovové diely takmer akéhokoľvek tvaru pomocou vstrekovania, pričom kombinuje geometrickú voľnosť vstrekovania plastov s pevnosťou a vlastnosťami kovov z hľadiska opotrebovania.

MIM technológia vám tak ponúka množstvo presvedčivých výhod:

- Nákladovo efektívna sériová výroba komplexných kovových komponentov

- Voľnosť konštrukcie pri vývoji vašich komponentov alebo zostáv

- Sloboda materiálov: Nerezové ocele, nízkolegované ocele, ocele HSS, ako aj tvrdokovy, titán a titánové zliatiny a ťažké kovy

- Sériová výroba komponentnov s hmotnosťou od 0,3 g do 150 g hmotnosti súčiastky

- Možno realizovať zložité komponenty s hrúbkou steny až do 0,2 mm

- Otvory, vnútorné a vonkajšie závity, podrezania a ozubenie

- Mechanická pevnosť a spracovateľnosť, ako pri bežne vyrábaných obrobkoch

- Povrchová úprava leštením, leštením na vysoký lesk, pieskovaním, pasivovaním, elektrolytickým leštením alebo morením

- Povrchová úprava brunírovaním, chromatovaním, medením, niklovaním, postriebrovaním alebo pozlátením

- Šetrí výrobné náklady z dôvodu úspory nákladnej technológie montáže a spájania

- Pri zložitých geometriách komponentov cca. 25 % - 65 % lacnejšie ako bežné výrobné postupy

- Oblasti použitia možno nájsť všade tam, kde sa používajú malé, zložité kovové sériové komponenty, napr. v súčiastkach prevodoviek, v hodinárskom, šperkárskom a okuliarovom priemysle, v komponentoch medicínskej techniky, v strojárstve a v manipulačných komponentoch, v malých súčiastkach pre mobilné telefóny, počítače a iné zariadenia.

MIM - proces

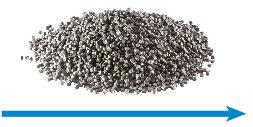

Zmes po granulácii

Východiskovým materiálom pre vstrekovanie kovového prášku je tzv. "zmes po granulácii". Tá pozostáva z približne 60 % objemu príslušného kovového prášku a 40 % objemu spojiva, t. j. zmesi polymérov a voskov. Homogénne miešanie všetkých zložiek má zásadný význam, pretože len tak sa zabezpečí optimálne spracovanie a stála kvalita výrobku v následnom procese.

Vstrekovanie

Zmes po granulácii sa spracováva rovnakým spôsobom ako plastový granulát na bežných vstrekovacích strojoch. Spojivová zložka sa roztaví pri zvýšenej teplote a vysoko viskózna hmota kovového prášku a spojiva sa potom vstrekne do formy príslušnej zložky. Výsledné obrobky z kovového prášku a spojiva sa nazývajú "surové výlisky" a v ďalších procesoch sa musia premeniť na čisto kovové komponenty.

Odstraňovanie spojiva

V kroku odstraňovania spojiva sa hlavná časť spojiva odstráni zo surového výliska. Zvyčajne sa to vykonáva rozpustením zložky spojiva pomocou rozpúšťadiel alebo katalytickou reakciou. Zostane porézny komponent, ktorý držia pohromade zvyšné zložky spojiva.

Tieto takzvané „pórovité telesá“ sa tepelne odstraňujú v peci. To znamená, že zvyšky spojiva sa z komponentu odparia pri zvýšenej teplote od 400 °C do 900 °C. Zároveň sa začnú odparovať častice kovu. Zároveň sa kovové častice začnú spájať vytváraním takzvaných spekaných krčkov. Tie dodávajú súčiastke dostatočnú stabilitu pre nasledujúci krok spekania.

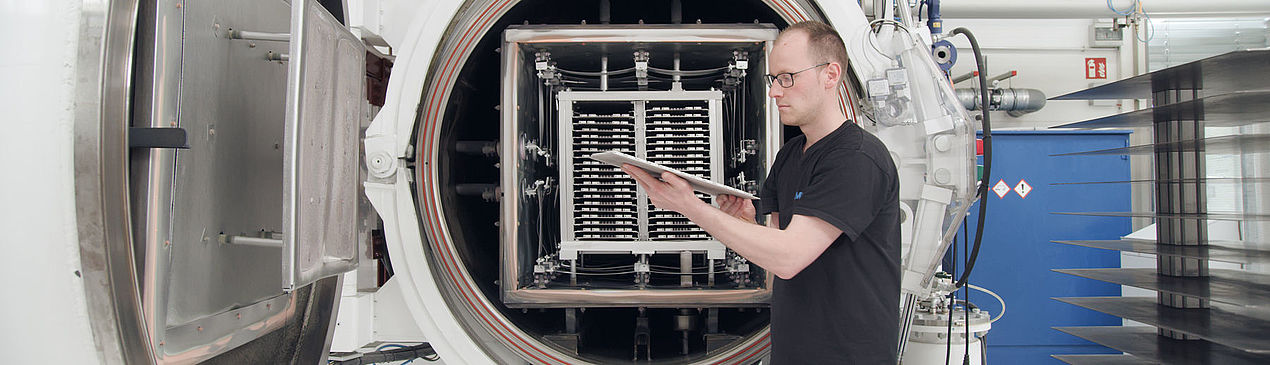

Spekanie

Posledným krokom procesu, spekaním, sa uzavrú póry, ktoré zanechalo spojivo. Komponenty sa zhutňujú pri vysokých teplotách, zvyčajne viac ako 1000 °C. Príslušný teplotný profil v spekárskej peci do značnej miery závisí od materiálu a geometrie súčiastky.

Z tohto dôvodu sa tento krok procesu musí starostlivo prispôsobiť alebo vyvinúť pre každú geometriu súčiastky a každý materiál - pretože táto starostlivosť vám zaručí optimálnu kvalitu súčiastok počas celého životného cyklu.

FAQ - Často kladené otázky a odpovede o procese MIM

Všeobecné otázky o MIM

Technológia injekčného tvárnenia kovov (MIM) spája konštrukčnú slobodu injekčného tvárnenia plastov s výhodami kovových materiálov. To umožňuje vyrábať zložité kovové diely s vysokou presnosťou a vo veľkých množstvách.

MIM umožňuje výrobu filigránskych a vysoko presných komponentov s vysokým využitím materiálu a minimálnym úsilím pri následnom spracovaní. Tento proces je nákladovo efektívny najmä pri sériovej výrobe zložitých kovových komponentov.

Na MIM sú vhodné rôzne kovy vrátane nehrdzavejúcich ocelí, nástrojových ocelí, titánu a špeciálnych zliatin s vysokou pevnosťou alebo odolnosťou proti korózii.

Typickými oblasťami použitia sú medicínska technika, automobilový priemysel, letectvo a kozmonautika, elektronika, hodinársky a šperkársky priemysel a priemyselné aplikácie s vysokými nárokmi na presnosť a vlastnosti materiálov. Vo všeobecnosti sa diely MIM používajú všade tam, kde sú potrebné malé, zložité kovové diely vo veľkých množstvách.

Výrobné tolerancie sú zvyčajne ±0,5 % menovitej veľkosti, prípadne až do 0,3 %. Ešte presnejšie tolerancie možno dosiahnuť cieleným prepracovaním funkčných rozmerov frézovaním, sústružením, brúsením alebo leštením.

Technológia MIM je ideálna pre stredné až veľké sériové výroby. Pri menších množstvách ponúkame alternatívne výrobné postupy, ako je CNC obrábanie alebo aditívna výroba.

MIM v spoločnosti Zimmer Group: Naše silné stránky

Vďaka našim vysoko automatizovaným výrobným procesom dokážeme vyrábať komponenty MIM mimoriadne efektívne a v krátkom čase. To umožňuje rýchle dodacie lehoty a nákladovo efektívnu sériovú výrobu.

Skupina Zimmer Group združuje 15 technologických divízií pod jednou strechou. Okrem desaťročí skúseností v oblasti manipulačnej, robotickej, vákuovej, tlmiacej, strojovej, upínacej a brzdovej techniky vyvíjame komplexné systémové riešenia, ako sú špecifické mobilné bunky robota EOAT (End of Arm Tools) a autonómne mobilné roboty AMR (Autonomous Mobile Robots), aby sme mohli flexibilne reagovať na individuálne požiadavky zákazníkov. Procesy 3D tlače využívame aj na to, aby sme našim zákazníkom poskytli optimálnu podporu v oblasti vývoja prototypov a optimalizácie komponentov. Pomocou tohto procesu môžeme pre našich zákazníkov vyrábať aj kovové, elastomérové a plastové diely pomocou procesu MEX (Material Extrusion Process).

Vďaka nášmu vlastnému oddeleniu výroby nástrojov môžeme rýchlo a flexibilne reagovať na akékoľvek úpravy. To skracuje čas vývoja a šetrí našim zákazníkom náklady na externé nástroje.

Našim zákazníkom poskytujeme podporu počas celého procesu - od vývoja výrobku, výroby nástrojov a vstrekovania až po následné spracovanie a montáž komponentov. To znamená, že máte jedného partnera pre všetky výrobné kroky.

Naša výroba je navrhnutá tak, aby maximalizovala efektivitu materiálu. Nízke straty materiálu v procese MIM spolu s naším prístupom k výrobe šetriacim zdroje znižujú množstvo odpadu a optimalizujú spotrebu energie.

Kontaktujte nás so svojimi požiadavkami na ročné množstvo, materiál, mechanické vlastnosti a tolerancie dielov. Môžete nám tiež poslať výkres súčiastky a údaje o krokoch komponentov. Náš tím odborníkov preverí realizovateľnosť a podporí vás pri optimálnej realizácii vašich komponentov.

Formulár na dopyt

Metal injection molding - MIM

Čas spracovania ponúk

- Plastové diely - do 3 pracovných dní*

- Diely MIM - do 3 pracovných dní*

- Vstrekovacie nástroje (plast/MIM) - do 3 pracovných dní*

- Úpravy nástrojov - do 3 pracovných dní*

- Služby (frézovanie, sústruženie, erodovanie) - do 3 pracovných dní*

*Predpoklad: Návrh komponentu bol dokončený alebo schválený.