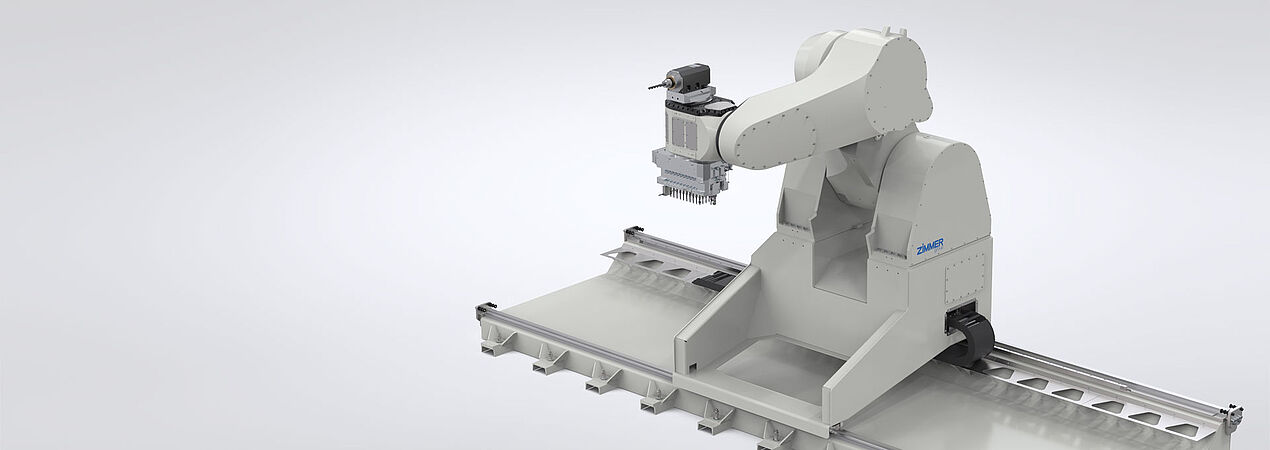

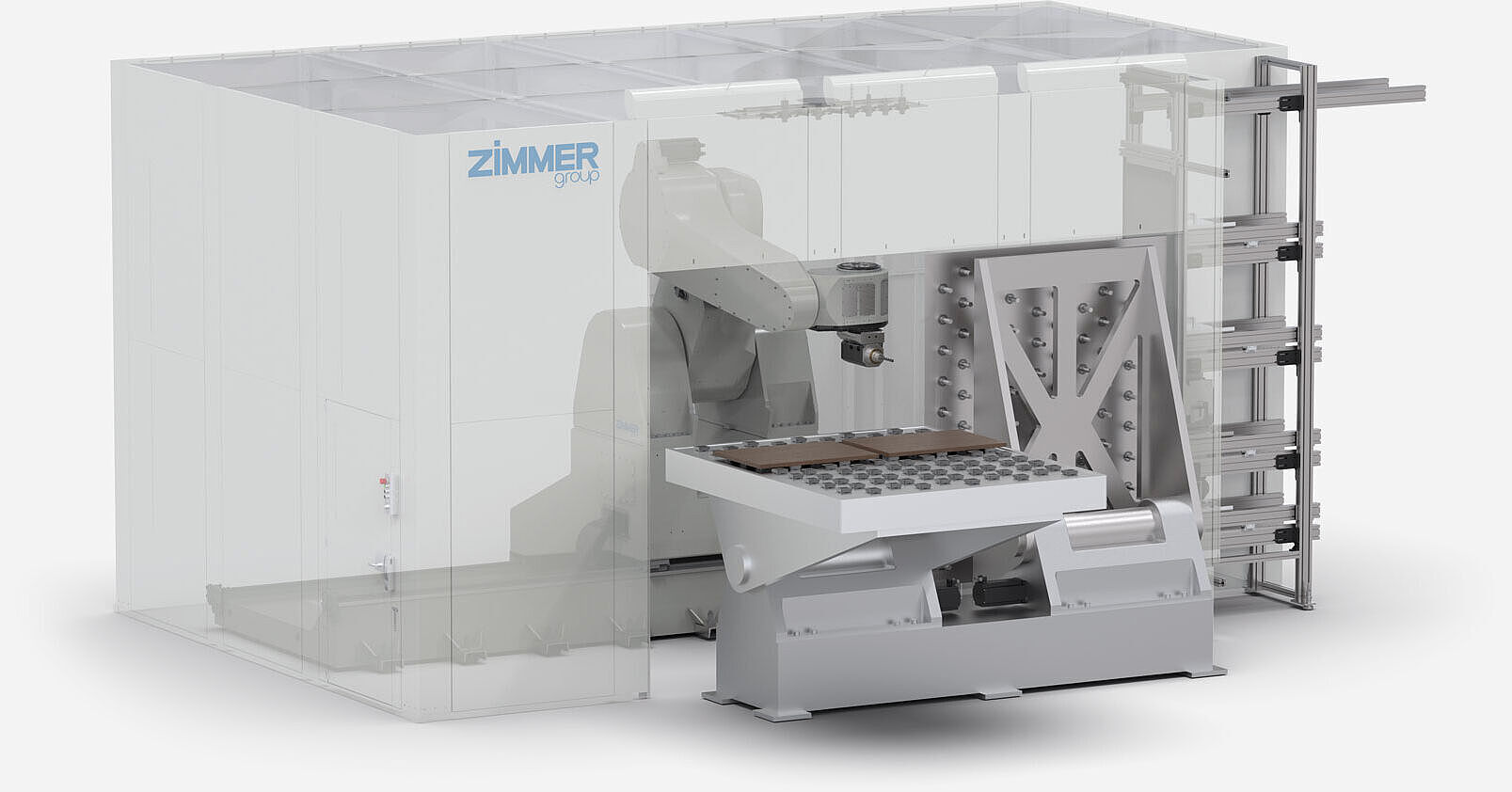

Entdecken Sie Raptor - die roboterbasierte Fertigungszelle mit angepasster Konstruktion zur Erhöhung der Steifigkeit, Dynamik und Präzision im Bereich der Kinematik für eine entsprechende Bearbeitungsqualität. Raptor vereint die Vorteile moderner Industrierobotertechnik mit der Präzision der CNC-Stationärtechnik und setzt neue Maßstäbe in Sachen Effizienz und Anpassungsfähigkeit. Das vollständig modulare System ermöglicht eine flexible Erweiterung und individuelle Anpassung an unterschiedlichste Fertigungsanforderungen. Modernste Antriebs-, Getriebe- und Steuerungstechnologien sorgen dabei für höchste Prozesssicherheit und Leistung. Die komplett gekapselte Bauweise schützt interne Versorgungselemente – wie Kabel und Schläuche – zuverlässig vor Spänen, Abrasion und Kollisionen, wodurch störende Konturen minimiert werden. Gesteuert wird Raptor über eine industrietypische CNC-Steuerung in Kombination mit einem leistungsfähigen CAM-Programmiersystem, wie es in der Branche etabliert ist.

Die Bearbeitungszelle wurde speziell für die Bearbeitung von Holz-, Leichtbau-, Faserverbund-, Kunststoff- und Leichtmetallwerkstoffe für die präzise spanenden Bearbeitungen von komplexen Konturen, Applizierungen bis hin zu additiven Fertigungsverfahren entwickelt. Sein Einsatz trägt zur Effizienzsteigerung und Kostensenkung bei, da er komplexe Aufgaben schnell, präzise und platzsparender als vergleichbare Portalmaschinen erledigt. Der Bearbeitungsroboter verfügt über einen Multifunktionskopf mit 2 Flanschen, eine Wechselschnittstelle für schnelle Werkzeugwechsel und überzeugt mit interner elektrischer, fluidischer und pneumatischer Energieübertragung sowie Daten- bzw. Signaltechnik. Lernen Sie hier die Highlights von Raptor kennen!

Ihre Vorteile auf einem Blick

- Verschiedenste Aufgabenstellungen in einer Maschine: Nesting, Fräsen, Sägen, Vormontieren, Teilemanipulation

- Vollkapselung gepaart mit intelligenter Werkstückanordnung steigert die Leistungsfähigkeit

- Programmierung mit einem universellen und leistungsfähigem CAD-CAM System

- Flexible und effiziente Werkstückaufspannsystematiken (z.B.: PIN-Tisch mit aktiv-PINS)

- Optimierte Absaugung mit geringem Energiebedarf (vertikale Teileanordnung, Span fällt nach unten)

- Wartungsfreundliche und modulare Bauweise, dadurch hohe Verfügbarkeit bei Stillstand/ Rüsten / Wartung etc.

Maximale Sicherheit und Sauberkeit

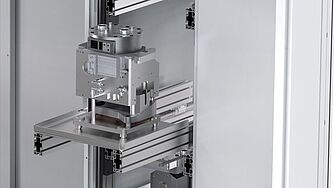

Bearbeitungszelle mit Umhausung

Raptor arbeitet in einer vollständig gekapselten Bearbeitungszelle, die mit einer integrierten Raumabsaugung ausgestattet ist. Dadurch wird die Belastung durch Staub und Lärm auf ein Minimum reduziert – für einen effizienten und zugleich gesundheitsfreundlichen Arbeitsprozess. Die Umhausung erfüllt sämtliche sicherheitstechnischen Anforderungen, inklusive Zugangs- und Splitterschutz, und sorgt so für einen zuverlässigen Schutz von Mensch und Maschine. Für Wartung und Bedienung steht der Zugang zu allen Versorgungseinheiten über einen separaten Aggregatebahnhof außerhalb des Bearbeitungsraums zur Verfügung – komfortabel, sicher und durchdacht.

Integrierte Absaugung

Die segmentierte Gebläseeinrichtung an der Umhausungsdecke sorgt für eine laminare Luftströmung, die als Luftvorhang dient. Das Spangut und Staubemissionen werden so mithilfe einer speziell designten Aerodynamik in die entsprechende bodenseitige Absaugeinrichtung im Bereich der Bearbeitung bzw. der Werkstückaufspannung gelenkt. Beidseitige Absaugeanschlüsse sorgen für das kontrollierte Ableiten von Spänen und Partikeln an der Entstehungsstelle. So kann das Bearbeitungsumfeld sauber gehalten werden, was die Prozesssicherheit und Langlebigkeit der Technik erhöht.

- Optimierte Absaugung mit geringem Energieaufwand

- Integrierte Führung des Spangutes und Staubemissionen mit Hilfe eines speziell designten laminaren Luftstroms in die entsprechende bodenseitige Absaugeinrichtung im Bereich der Bearbeitung bzw. der Werkstückaufspannung

- Minimierte Staubbelastung und Lärmreduzierung aufgrund des geschlossenen Anlagenkonzeptes

- Bearbeitbarkeit von Werkstoffen mit gesundheitsgefährdender bzw. luftbelastender Staubentwicklung (z.B. TRGS 905 und 906)

- Verbesserte Hallenluftqualität

- Reduzierte Verunreinigung von Werkstücken, Maschine und Umgebung

- Deutliche Steigerung des Performance-Levels

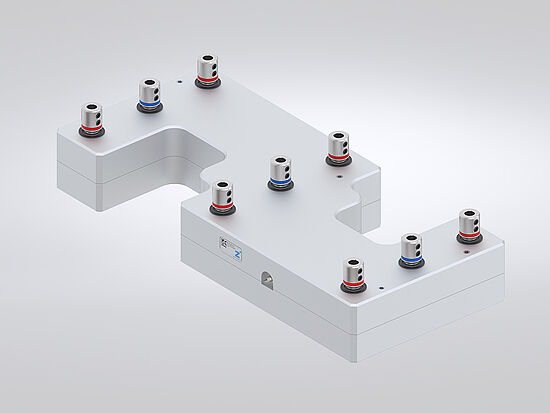

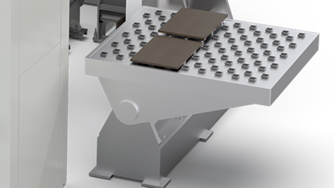

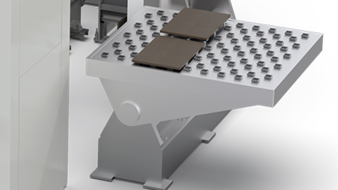

PIN-Tisch

Die PIN-Tischausführung ist eine universell und effizient einsetzbare Konzeption für das Spannen von plattenförmigen bzw. flächigen Werkstücken mit Vakuum-Pins. Die Konstruktion ermöglicht flexibles Aufspannen und Positionieren und spart so Umrüstzeiten. Einzeln ausfahrbare Zylinder und Tischausführungen mit verschiedenen Ausstellhüben (zB. für Nesting mit kurzem Ausstellhub) sorgen für eine problemlose umlaufseitige und horizontale Bearbeitung.

- Wendetischkonstruktion (Pendelbearbeitungssystematik) mit individuell ansteuerbarem Ausstellhub und Vakuumansteuerung für den jeweiligen Saugpin.

- Universelle Werkstückbelegung manuell durch den Anwender oder automatisch mit Roboterhandling als Einzelplatz- oder Mehrfachbelegung.

- Automatisch generierter Vorschlag für die PIN- Aktivierung in Abhängigkeit der zu bearbeitenden Teilegeometrien bzw. den durchzuführenden Bearbeitungen zu dem Zeitpunkt der Platzbelegung.

- Individuelle An-, Abwahl des Vakuums und des Ausstellhubes in der laufenden Bearbeitung bzw. im zugrundeliegenden Bearbeitungsprogramm (z.B.: automatische Restteileentnahme, Werkstückfreistellungen, etc.)

- Konstante Spannsituation der Werkstückaufspannung im Bereich der verschachtelten Teilebearbeitung (Nesting-Systematik) bei einer reduzierten Vakuumleistungsanforderung, da keine zusätzlichen Leckagen in der Bearbeitung entstehen. Zusätzliche Optimierung durch eine bedarfsorientierte Leistungsaufnahme mit einer Frequenzregelung im Bereich der Vakuumerzeuger.

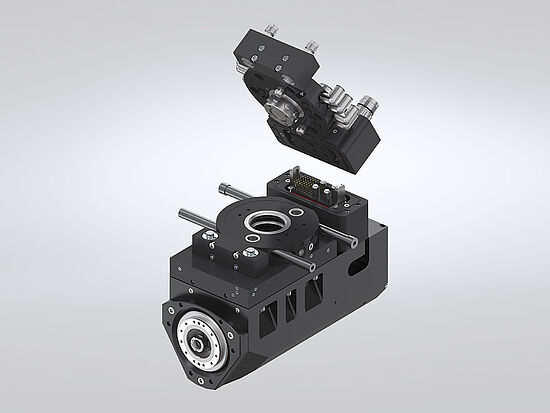

Wechselschnittstelle

Die Wechselschnittstelle ist besonders in der Holz-, Kunststoff- und Faserverbundbearbeitung von Vorteil. Mit verschiedenen End-of-Arm-Tools, beispielsweise fürs Sägen oder Fräsen, kann der Roboter unterschiedliche Bearbeitungsaufgaben ausführen. Dies steigert die Produktivität und vereinfacht die Fertigung individueller Werkstücke.

- Fixierung mittels Nullpunktspannsystemen

- Elektrische, fluidische und pneumatische Energieübertragung

- Anbauposition C1 oder C2

- Freier C-Achswinkel +/- 190°

- Orthogonale Arbeitsrichtung

- Ausgelegt für automatischen Wechsel von Modulen bis zu 100kg

- Energieversorgung: 600V/400V/24V

- Hohe Leistungsübertragung (z.B.: Versorgung für Motorenspindeln, Aggregatetechnik, etc.)

- Daten: EtherCat

- Medien: Flüssigkeitskühlung / Druckluft / Arbeitsmedien

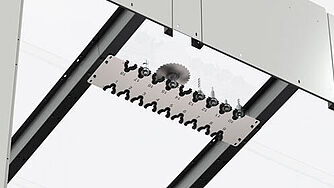

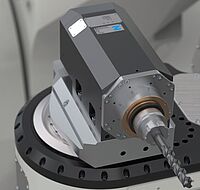

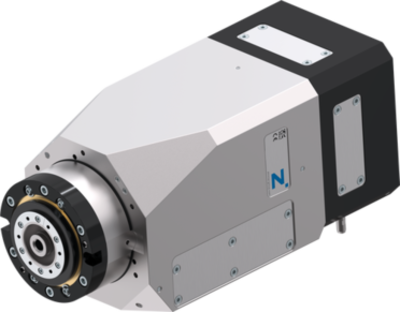

Schwenkbare Frässpindel

Die schwenkbare Frässpindel ist in der Bearbeitung vielseitig einsetzbar und überzeugt in mehrfacher Hinsicht:

- Anbauposition C1

- Orthogonale Ausrichtung an der Bearbeitungskontur

- Individuelle Ausrichtung im Bearbeitungsraum

- 5-Seitenbearbeitung von Platten möglich (3600 x 2100 x 80 mm)

- Auswahl verschiedener Frässpindeln in Abhängigkeit der Bearbeitungsanforderungen (z.B.: Standardspindel mit 15KW wassergekühlt, optional mit Druckluft durch Spindel, Synchrontechnik, etc.).

- Automatischer Werkzeugwechsel (z.B.: aus deckenorientiertem Kamm- bzw. Linearwechsler).

- Energie- und Medienversorgung von Wechselaggregaten möglich

- Schneller Spindel- und Aggregatewechsel aus einem eigenständigen Aggregatebahnhof.

- Sehr geringe Störkontur

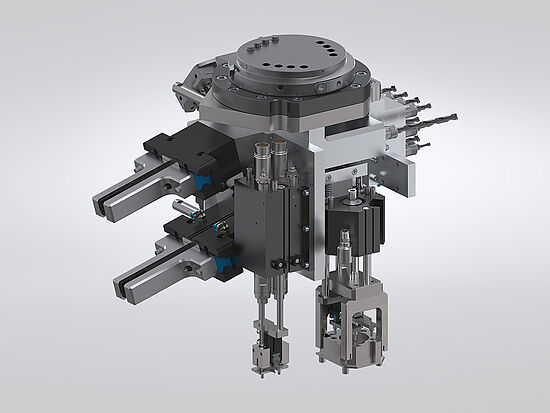

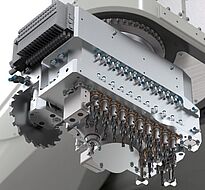

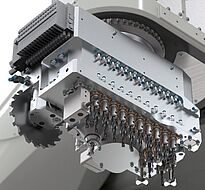

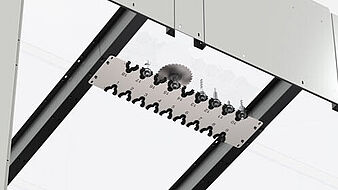

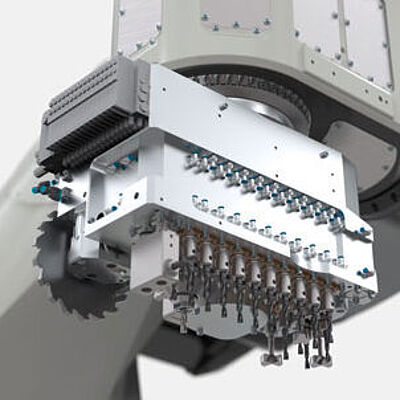

Schwenkbarer Mehrspindelkopf / Multifunktionsaggregate

Fassen Sie mehrere Bearbeitungsoperationen in einem Arbeitsschritt zusammen. Der schwenkbare Mehrspindelkopf ermöglicht Ihnen die simultane Mehrfachbearbeitung, wodurch Sie Ihre Produktionszeiten reduzieren und die Wirtschaftlichkeit erhöhen.

- Orthogonale Ausrichtung an der Bearbeitungsoberfläche bzw. Bearbeitungskontur

- Individuelle Ausrichtung im Bearbeitungsraum

- Freier C-Achswinkel +/- 190°

- Beschlag-Bohrbilder in einem Bohrhub

- Sägen / Clamex auch liegend möglich

- Schlosskastenbearbeitung mit Schaftwerkzeug bis 100mm Stechtiefe

- Möglichkeit des Einsatzes von individueller Aggregatetechnik (gegebene Schnittstellenfunktionalität)

Aggregatebahnhof

Der Aggregatebahnhof erlaubt die Ablage verschiedener einwechselbarer Bearbeitungsaggregate (z. B.: Bearbeitungsspindeln, Bohraggregate, individuellen Bearbeitungsaggregate bis hin zu Handlingseinrichtungen in der Form einer Saugspinne).

- Die Bearbeitungsaggregate befinden sich außerhalb des Bearbeitungsraumes und sind somit geschützt vor Verschmutzung durch Spangut und Staub.

- Sie sind von außen zugänglich und können daher entsprechend während der Bearbeitung gewartet (z. B.: Reinigungstätigkeiten, Justierungen, Nachfüllen von Verbrauchsmaterialien etc.) oder entnommen werden.

Werkzeugmagazin

Das Werkzeugmagazin der roboterbasierten Fertigungszelle erlaubt ein schnelles und sicheres Wechseln der Werkzeuge über den gesamten Bearbeitungsprozess. Die Möglichkeit eine breite Palette an Werkzeugen nutzen zu können, minimiert Rüstzeiten und erhöht den Output der Fertigungszelle in hohem Maße.

- Schneller und sicherer Wechsel der Werkzeuge

- Minimierung der Rüstzeiten

- Effizienzsteigerung durch Optimierung des Fertigungsprozesses

Motorspindel mit Drehdurchführung

Die optionale Druckluftdurchführung durch die Bearbeitungsspindel bietet zwei wesentliche Vorteile. Zum einen sorgt sie für eine unterstützende Späne-Entsorgung im Bereich der Nut-, Taschen- und Bohrungsbearbeitung. Zum anderen dient sie einer aktiven Werkzeugkühlung, wodurch eine Standzeiterhöhung, sowie eine Verbesserung der Bearbeitungsqualität und die Steigerung der Prozesssicherheit erreicht wird.

- Möglichkeit der Durchführung von Druckluft oder MMS durch die Spindel und das Werkzeug

- Besonders geeignet für Holz- und Verbundwerkstoffbearbeitung

- Werkzeugkühlung

- Späne-Entsorgung

- HF150-005-004 mit Synchronmotor

- Leistung: 20kW

- Drehzahl: 10.300rpm (max. 24.000rpm)

- Drehmoment: 18,5Nm

- Werkzeugschnittstelle: HSK-F63

Aggregate- und Spindeltechnik

Die Zimmer Group ist eines der innovativsten Unternehmen im Bereich komplexer Komponenten und modularer End-of-Arm-Produkte zur Realisierung unterschiedlichster Funktionen am Bearbeitungsmodul, Bohrgetriebe mit starren und ausstellbaren Spindeln und Multifunktionseinheiten. Sie bietet aber auch projektspezifische Konstruktionen für minimalen Einbauraum und Werkzeugwechselaufwand sowie zahlreiche Anbaumöglichkeiten für größtmögliche Flexibilität und Freiheit.