Robotik in der Holzbearbeitung

Immer mehr Verbraucher wünschen sich personalisierte Produkte, die genau auf ihre Bedürfnisse zugeschnitten sind – vom maßgeschneiderten Fahrrad über selbstgemischtes Müsli und individualisiert bedruckten Cola-Flaschen bis hin zu Unikat-Reisekoffern. Vor den eigenen vier Wänden macht der Trend ebenfalls keinen Halt. Und so sollen auch Küchenausstattungen möglichst individuell gestaltet sein. Genau diesem Trend der Individualisierung begegnet der französische Küchenbauer Schmidt, der sein bereits bestehendes Losgröße-1-Konzept, durch eine innovative Roboterbearbeitungszelle zur Bohrbearbeitung und zum Beschlagsetzen von Küchenmöbelteilen perfekt ergänzt hat. Die Zelle ist Teil einer Fertigungslinie, mit der komplette Küchenausstattungen in Losgröße 1 gefertigt werden.

Vom klassischen Komponenten- zum Systemanbieter

Der Standort der Roboterbearbeitungszelle befindet sich im elsässischen Sélestat. In Sélestat sind derzeit zwei Produktionsstätten des international tätigen Küchenmöbelherstellers Schmidt ansässig. Der Name Schmidt steht seit 1934 (Gründung im saarländischen Türkismühle) und mit über 1500 Mitarbeitern für eine besonders moderne Produktionstechnologie und perfekte Qualität. Deutsche Perfektion und französisches Design garantieren erschwingliche Möbel für höchste Ansprüche. Hersteller der Roboterbearbeitungszelle ist die Zimmer Group aus dem badischen Rheinau. Die Zimmer Group hat sich, auf dem Weg in Richtung Industrie 4.0, vom klassischen Komponenten- zum Systemanbieter entwickelt und so gleich eine ganze Roboterzelle hergestellt.

Das Herz der Anlage sind fünf ausgewachsene ABB-Roboter in einer Reihe, die durch ein flexibel agierendes Transportsystem verbunden sind, in dem die Werkstücke je nach Größe mit bis zu vier frei programmierbaren Shuttles gespannt und bewegt werden. Dieses umlaufende Shuttle-System wurde – nebenbei erwähnt - 2019 mit einem German Innovation Award ausgezeichnet.

In enger Taktung mit Werkstückabständen von unter zwei Sekunden werden Möbelteile durch die Roboter mit Bohrungen, Nuten und Beschlägen versehen. Und das im fliegenden Wechsel in Losgröße 1. Auf eine zwei Meter hohen Seitenwand eines Hochschranks kann so unmittelbar im Anschluss der Einlegeboden eines Regals mit nur 15 x 20 Zentimetern folgen. Ohne Rüstzeit.

Möbelteile mit einer Genauigkeit von zwei Zehntel Millimeter

„Als wir unsere Pläne für eine solche Zelle erstmals diskutiert haben, hieß es schnell: Lasst es bleiben, mit Robotern lässt sich das nicht in ausreichender Präzision erledigen“, erinnert sich Geschäftsführer Achim Gauß, bei der Zimmer Group verantwortlich für die Bereiche Technik und Vertrieb. „Und das war zunächst auch so. Wir mussten sehr viel in Hardware und in Software investieren“, so Gauß weiter. Das Besondere an dieser Roboterlösung, für die sich die Zimmer Group u.a. aus dem eigenen Fundus an Greifern und Werkzeugwechslern bedient, ist die Bohrbearbeitung, die durch ABB Industrieroboter erfolgt und die Möbelteile mit einer Genauigkeit von zwei Zehntel Millimetern in Stückzahl 1 am Roboter bearbeiten kann. Hierzu kam ein selbstentwickelter Kompensationsalgorithmus basierend auf einer Laser-Trackermessung der Roboter im Bearbeitungsbereich zum Einsatz. Die Hürde der Genauigkeit war auch einer der Knackpunkte im gesamten Prozess: Die einzelnen Möbelteile werden durch einen Beschickungsroboter in die Shuttles gespannt und anschließend in Abmessungen und Lage vermessen. In einer Aufspannung werden die Teile dann an den verschiedenen Bearbeitungsstationen entlanggeführt und abschließend durch den Entladeroboter aus den Shuttles entnommen. So stellte man sicher, dass keine Genauigkeitsverluste durch das Umspannen entstehen.

Nahezu 100 %-Verfügbarkeit gewünscht

„Unser Kunde Schmidt wollte eine Anlage, die nach Möglichkeit eine 100 %-Verfügbarkeit hat, sprich deren Wartung nicht zum kompletten Maschinenstillstand führen muss. Das geht nur mit einem modularen System. Hinzu kam der Wunsch nach Flexibilität, Genauigkeit, Erweiterbarkeit sowie eine Stückzahl-1-Fertigung ohne vordefinierte Bearbeitungsprogramme“, erklärt Gauß. Die Verfügbarkeit lösten die Experten der Zimmer Group durch eine perfekte Zugänglichkeit aller Teile. So muss z. B. bei einem Bohrkopfwechsel bei herkömmlichen Maschinen erst umständlich die Verkleidung abgebaut werden. Auch können einzelne Shuttles entnommen/getauscht werden, ohne dass die Anlage komplett stillsteht. Im Extremfall ist auch ein „einfacher“ Tausch eines kompletten Bearbeitungsroboters möglich.

Leistung und Flexibilität auf höchstem Niveau

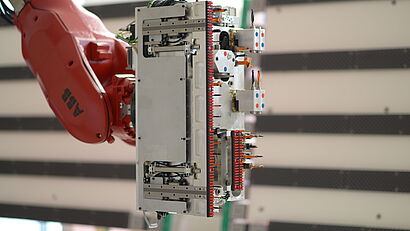

Um die gewünschte Produktionsleistung zu erreichen, werden die Bearbeitungen automatisch auf zwei Bearbeitungsroboter aufgeteilt und typische Bearbeitungen werden in einem Bohrhub zusammengefasst (z. B. Scharniere, Reihenbohrungen). Dazu tragen die beiden Bearbeitungsroboter jeweils einen Multifunktionskopf mit 41 Werkzeugen, um alle notwendigen Bearbeitungen ohne Werkzeugwechsel durchführen zu können. Der Wunsch nach größtmöglicher Flexibilität wurde durch eine spezielle Software – dem sogenannten Optimierer – erfüllt, der aus der Werkstückbeschreibung in der zentralen Datenbank des Kunden beim Beschicken der Anlage das Bearbeitungsprogramm generiert. Durch diese direkte Anbindung der Steuerung an das übergeordnetes Manufacturing Execution System (MES) wird so eine volle Vernetzung der Produktion erreicht. Der Küchenhersteller bekam dabei ein hilfreiches Tool an die Hand: Die HMI der Zimmer Group ermöglicht eine intuitive Bedienung und erweiterte Diagnosemöglichkeiten für die gesamte Roboterbearbeitungszelle.

Industrie 4.0. – volle Vernetzung der Produktion

„Um so eine komplexe Anlage während der Planung, aber auch später im Betrieb zuverlässig organisieren zu können, braucht man eine hundertprozentige Echtzeitsimulation“, führt Achim Gauß aus. „Ein solcher Digitaler Zwilling macht die Anlage hochflexibel, aber auch spannend für die Arbeitsvorbereitung und für die Planung beim Kunden. Wir haben in diesem Projekt sehr viel gelernt und haben dieses Know-How mit dem digitalen Zwilling auf all unsere Komponenten übertragen können.“ Mit Hilfe des Digitalen Zwillings im HIL-System kann die Zelle virtuell aufgebaut werden, um die Anlagenleistung und Funktionalität schon vor der Realisierung überprüfen zu können. Damit setzt die Roboterbearbeitungszelle der Zimmer Group die Ansätze der Industrie 4.0 konsequent um.

Enorme Produktionsvorteile und Investitionssicherheit

Der Auftraggeber Schmidt ist mit der Umsetzung sehr zufrieden, da die Zelle neben einer extrem hohe Anlagenverfügbarkeit, erhebliche wirtschaftliche Vorteile bietet. So ergeben sich durch die Nutzung von Industrierobotern anstelle von klassischen Bearbeitungsmaschinen und durch den deutlich einfacheren Aufbau signifikant geringere Investitionskosten. Die umlaufenden Shuttles des innovativen Transportsystems können in Bezug auf Geschwindigkeit, Taktung und anzufahrende Positionen individuell gesteuert und einzeln oder im Verbund betrieben werden. In Verbindung mit den Bearbeitungsstationen lässt sich eine deutlich höhere Produktionseffizienz als bei herkömmlich getakteten Maschinen erzielen. Über den gesamten Lebenszyklus betrachtet bietet das neue Maschinenkonzept darüber hinaus eine hohe Investitionssicherheit, da der modulare Aufbau spätere Erweiterungen durch neue Bearbeitungsmodule ermöglicht.