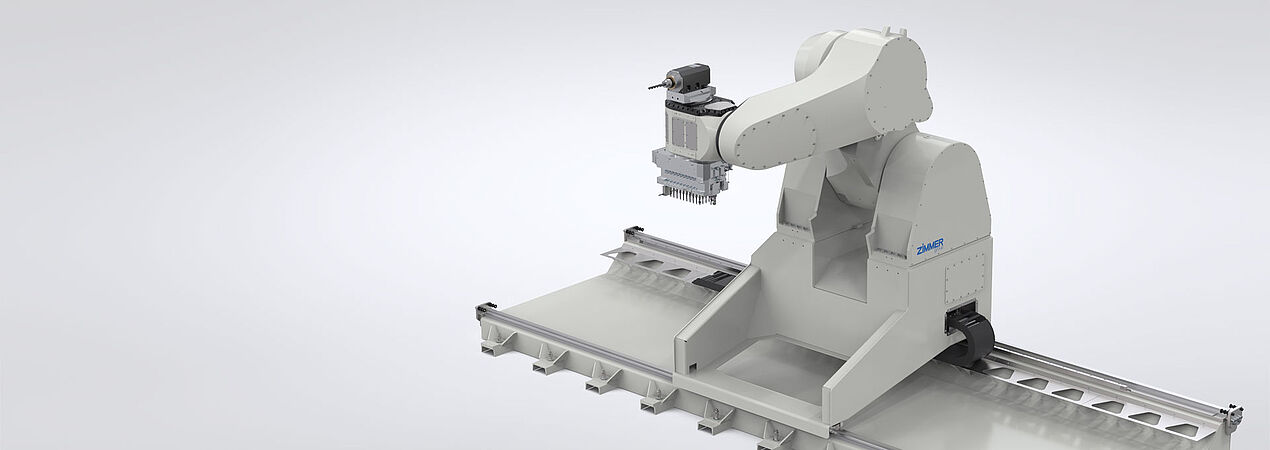

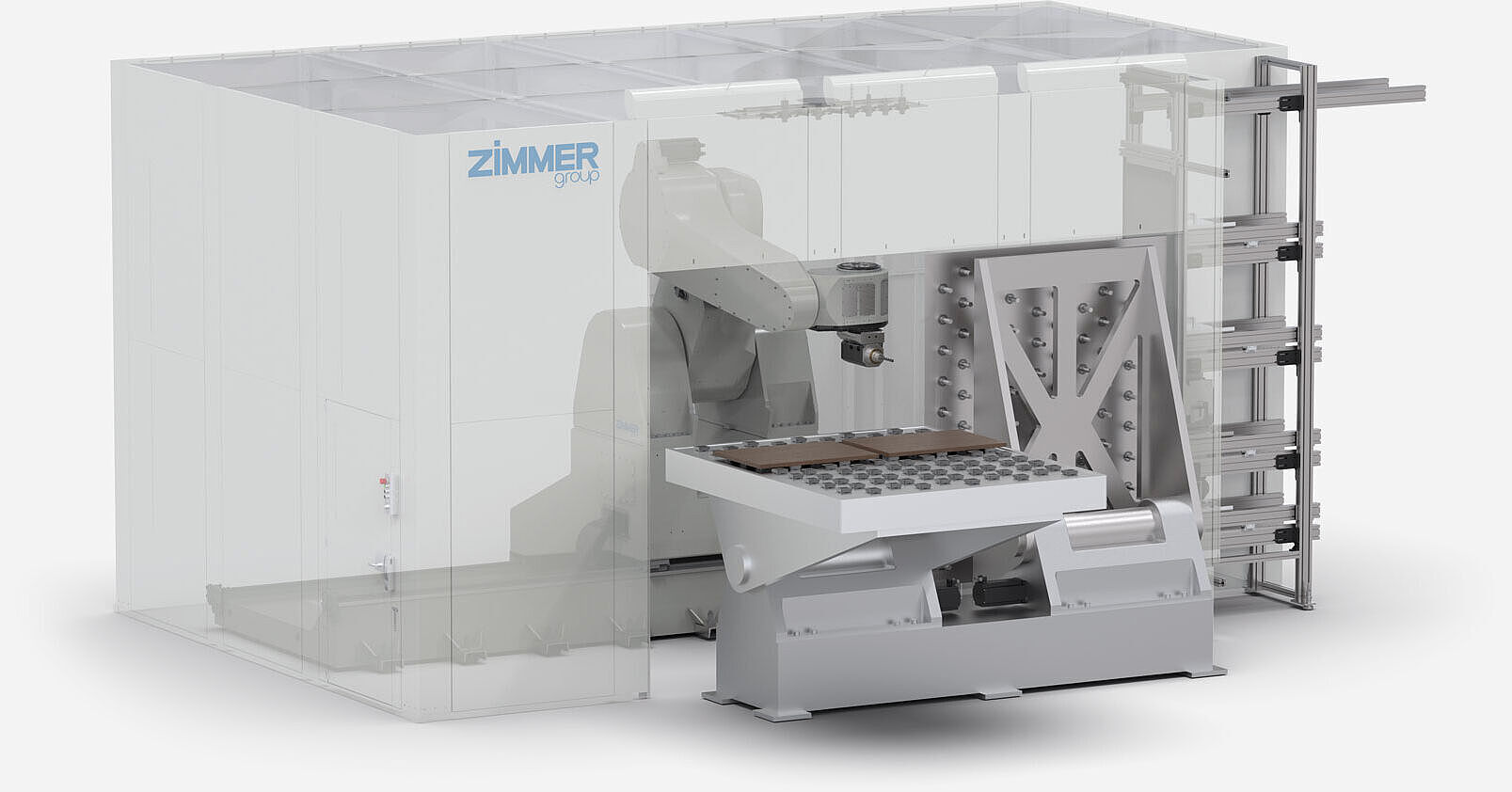

探索 Raptor——机器人辅助生产单元,采用强化结构设计,通过提升运动机构的刚性、动态性和精度,实现卓越的加工质量。Raptor 融合了现代工业机器人技术的优势与 CNC 固定式加工技术的精度,在效率和适应性方面树立了新标杆。该全模块化系统支持灵活扩展,可定制适配多样化生产需求。最先进的驱动、变速器和控制技术确保最高工艺可靠性和性能表现。全封闭结构可靠保护内部管线(电缆/软管)免受碎屑侵入、机械磨损及碰撞损伤,从而最大限度减少设备干涉轮廓。Raptor 采用行业标准的 CNC 控制系统,搭配高性能 CAM 编程系统实现精准控制。

该加工单元专为木材、轻质结构材料、纤维复合材料、塑料及轻金属的精密加工而设计,可胜任复杂轮廓切削、表面处理乃至增材制造等工艺。相较于同类桁架设备,其以更快的速度、更高的精度及更紧凑的布局完成复杂工序,显著提升效率并降低成本。该加工机器人配备双法兰多功能加工头、可实现快速工具更换的接口,并集成内部电气、液力和气动能量传输及数据信号处理技术。在此了解 Raptor 的核心技术亮点!

优势一览

- 一机多能:支持嵌套加工、铣削、锯切、预组装及工件搬运

- 全封闭结构结合智能工件排列,显著提升性能

- 使用功能强大的通用 CAD-CAM 系统进行编程

- 灵活高效的工件夹持系统(例如:带主动吸盘的真空式定位工作台)

- 优化除尘,能耗低(垂直工件排列,碎屑自动下落)

- 便于维护的模块化设计,确保停机/换型/维护时的高可用性

极致安全与清洁保障

带防护外壳的加工单元

Raptor 在完全封闭的加工单元内运行,该单元配备集成式空间吸尘装置。这可将粉尘和噪音负荷降至最低,从而实现高效且有益健康的作业流程。防护外壳满足所有安全技术要求,包括出入口防护和防飞溅保护,为人员和机械设备提供可靠保障。所有能源供应单元的维护和操作均可通过加工区外独立的加工工具更换站进行,设计人性化、安全且布局合理。

集成吸尘装置

安装在防护罩顶板上的分段式风机可产生层状气流,形成气幕隔离效应。通过特殊空气动力学设计,将加工产生的碎屑和粉尘精准导向加工区或工件装夹区域对应的地面吸尘装置。两侧对称布置的吸尘接口可在碎屑和颗粒物产生源头实现可控抽排,有效保持加工环境清洁,从而提升工艺可靠性和设备使用寿命。

- 优化除尘,能耗低

- 借助特殊层流气流技术,将加工产生的碎屑和粉尘精准导向加工区或工件装夹区域对应的地面吸尘装置

- 采用封闭式系统设计,显著降低粉尘污染与噪音水平

- 可加工会产生有害或空气污染粉尘的材料(例如 TRGS 905 和 906)

- 改善车间空气质量

- 减少工件、机床和环境污染

- 显著提升性能表现

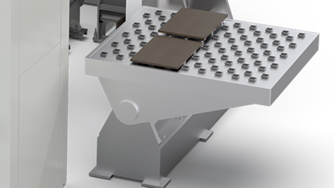

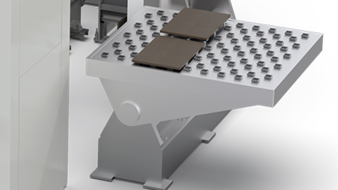

真空式定位工作台

真空式定位工作台是一种通用且高效的方案,适用于使用真空吸盘来夹持板状或平面工件。这种设计支持灵活装夹与精准定位,可显著缩短改装时间。单独可伸缩的气缸以及具有不同伸出行程的工作台配置(例如,短伸出行程版本适用于嵌套加工),确保工件周向与水平面加工无障碍进行。

- 翻转工作台结构(摆动式加工系统)配备独立可控伸出行程及吸盘真空控制系统。

- 工件通用装夹方案支持手动操作或机器人自动搬运,可实现单工位或多工位并行装夹。

- 系统根据待加工工件几何形状及待执行加工工序,在装夹时自动生成最优吸盘激活配置。

- 在加工过程中或基础加工程序中,可独立启停真空吸附及伸出行程(例如:自动清除残余工件、释放工件等)

- 在嵌套工件加工区域(嵌套系统),因无额外泄漏点产生,可在保持工件稳定夹持的同时显著降低真空功率需求。通过真空发生器的变频调节功能,实现按需供能,进一步优化系统能效表现。

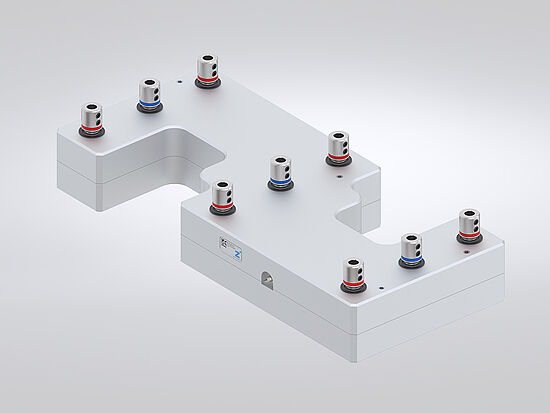

更换接口

更换接口特别适用于木材、塑料及复合材料加工,具备显著优势。通过配备不同的机械臂工具(如锯切或铣削模块),机器人可执行多样化的加工任务。这不仅提高了生产率,还简化了定制工件的生产过程。

- 采用零点夹紧系统固定

- 电气、液力和气动能量传输

- 安装位置 C1 或 C2

- C 轴自由旋转角度:±190°

- 正交工作方向

- 支持自动更换模块(最大 100kg)

- 电源:600V/400V/24V

- 高功率传输(例如:电主轴、技术单元等供电)

- 数据:EtherCat

- 介质:液体冷却/压缩空气/工作介质

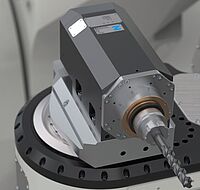

可摆动式铣削主轴

可摆动式铣削主轴在加工中具有高度通用性,在多个方面表现卓越:

- 安装位置 C1

- 正交定位,精准匹配加工轮廓

- 加工空间内自由定向

- 支持板材五面加工 (3600 x 2100 x 80 mm)

- 可根据加工需求选择不同铣削主轴(例如:15KW 水冷标准主轴,可选配主轴内冷压缩空气供气功能,同步技术等)。

- 自动换刀(例如:通过顶置梳式或线性换刀机构)。

- 可为更换单元供应能源和介质

- 通过独立加工工具更换站快速更换主轴和单元。

- 干涉轮廓极小

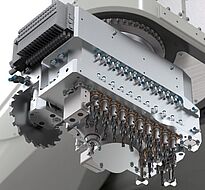

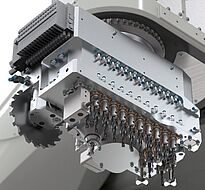

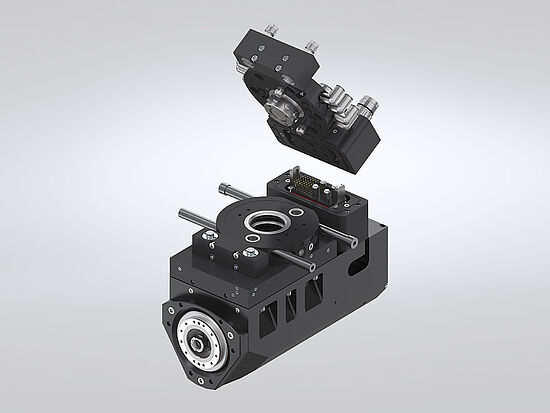

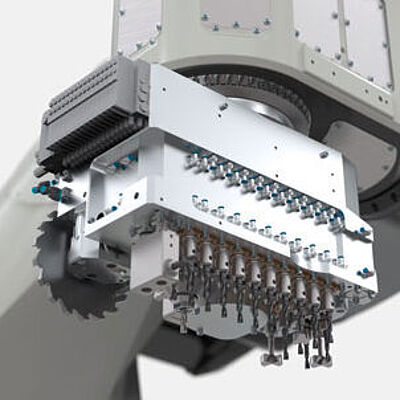

可摆动式多轴头/多功能单元

将多道加工工序集成于一个工作步骤完成。该可摆动式多轴头可实现同步多工位加工,有效缩短生产周期并提升经济效益。

- 正交定位,精准匹配加工表面或加工轮廓

- 加工空间内自由定向

- C 轴自由旋转角度:±190°

- 单次钻孔行程即可完成五金件钻孔组加工

- 支持锯切/Clamex 加工,卧式操作亦可行

- 锁槽加工可使用带柄刀具,切槽深度达 100mm

- 兼容定制单元(提供接口功能)

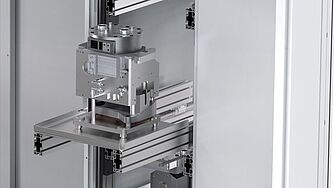

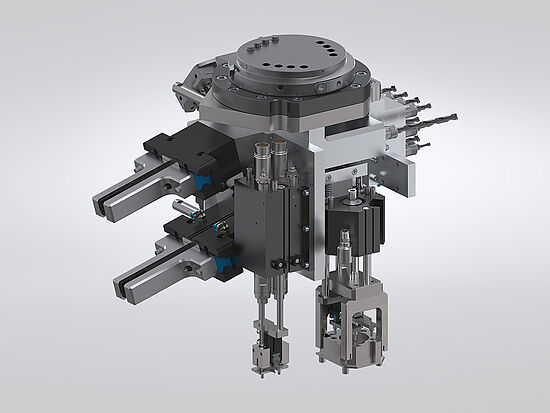

加工工具更换站

该加工工具更换站可存放多种可更换加工工具(例如:加工主轴、钻孔单元、定制加工工具,乃至真空吸盘式搬运装置)。

- 加工工具位于加工区外,有效避免切屑及粉尘污染。

- 可从外部便捷操作,支持在加工过程中进行维护作业(例如:清洁保养、精度校准、耗材补充等)或快速移除。

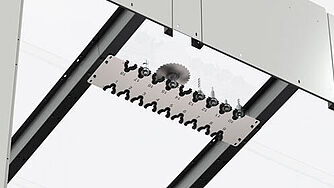

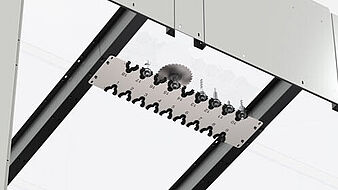

刀库

该机器人辅助生产单元的刀库支持全流程快速安全换刀。其多刀具兼容特性大幅减少装调时间,显著提升单元产能。

- 快速、安全地更换刀具

- 大幅减少装调时间

- 通过优化生产流程提高效率

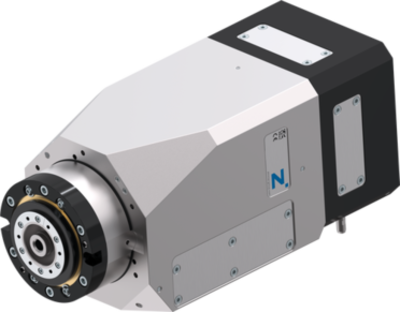

带旋转通路的电主轴

选配的加工主轴内部压缩空气通路具有两大显著优势。其一,在槽加工、型腔加工及钻孔加工过程中实现辅助排屑。其二,提供主动刀具冷却功能,从而延长刀具使用寿命,提升加工质量并增强工艺可靠性。

- 主轴及刀具的压缩空气或微量润滑 (MQL) 输送功能

- 特别适用于木材及复合材料加工

- 刀具冷却

- 排屑处理

- HF150-005-004 配同步电机

- 功率:20kW

- 转速:10,300rpm(最大 24,000rpm)

- 扭矩:18.5Nm

- 刀具接口:HSK-F63

集成单元与主轴技术

Zimmer Group 是复杂组件和模块化机械臂末端产品领域最具创新力的企业之一,致力于在加工模块、配备刚性/可伸出式主轴的钻削动力头以及多功能单元中实现多样化功能。公司还提供针对特定项目的定制设计方案,能够最大限度地节省安装空间并减少工具更换耗时,同时提供多种附件扩展选项,以实现极致的灵活性和自由度。