Tecnologia MIM

METAL INJECTION MOLDING

Processo MIM

Grazie al processo di Metal Injection Moulding (MIM) di Zimmer Group, la produzione di pezzi sofisticati non conosce limiti. Complessi componenti in serie in metallo richiedono spesso una produzione a più stadi. Il processo MIM è la soluzione e consente la produzione di parti in metallo di pressoché qualsiasi forma a stampaggio a iniezione, combinando i vantaggi geometrici dello stampaggio a iniezione della plastica con le caratteristiche di resistenza e di usura dei metalli.

La tecnologia MIM offre un'ampia gamma di interessanti vantaggi:

- Produzione in serie a costi contenuti di componenti metallici complessi

- Libertà di progettazione durante lo sviluppo dei vostri componenti e/o gruppi

- Varietà dei materiali: acciai inossidabili, acciai basso-legati, acciai HSS, nonché metalli duri, titanio e leghe di titanio e metalli pesanti

- Produzione in serie di componenti con peso da 0,3 g a 150 g

- Possibilità di realizzare componenti complessi con spessori parete fino a 0,2 mm

- Fori, filettature interne ed esterne, sottosquadri e dentature

- Resistenza meccanica e lavorabilità, come nei pezzi prodotti in modo convenzionale

- Trattamento superficiale mediante burattatura, lucidatura a specchio, sabbiatura, passivazione, elettrolucidatura o decapaggio

- Rivestimento mediante brunitura, cromatura, ramatura, nichelatura, placcatura in argento o doratura

- Evita i costi di produzione risparmiando sulla costosa tecnologia di assemblaggio e giunzione

- Per le geometrie complesse dei componenti, ca. 25-65% più economica rispetto ai processi di produzione convenzionali

- I campi di applicazione si trovano ovunque si utilizzino piccoli e complessi componenti metallici in serie, ad esempio nelle parti di ingranaggi, nell'industria dell'orologeria, della gioielleria e degli occhiali, nei componenti della tecnologia medica, nell'ingegneria meccanica e nei componenti di movimentazione, nelle piccole parti per telefoni cellulari, computer e altri dispositivi.

CONTATTO

MIM - Il processo

Materia prima

Il materiale di partenza per lo stampaggio a iniezione di polveri metalliche costituisce il cosiddetto "feedstock” o materia prima. Si tratta di circa il 60% in volume della rispettiva polvere metallica e del 40% in volume di un legante, ossia una miscela di polimeri e cere. La miscelazione omogenea di tutti gli elementi è di importanza cruciale, in quanto è l'unico modo per garantire una lavorazione ottimale e una qualità costante del prodotto nel processo successivo.

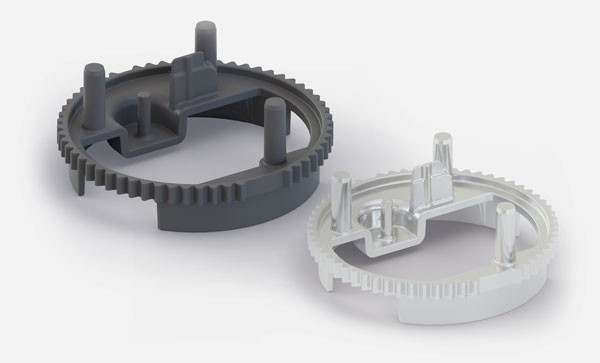

Stampaggio a iniezione

La materia prima viene lavorata come il granulato di plastica nelle tradizionali macchine per stampaggio a iniezione. Il componente legante viene fuso a una temperatura elevata e la massa altamente viscosa di polvere metallica e legante viene quindi iniettata nello stampo del rispettivo componente. I pezzi risultanti in polvere metallica e legante sono chiamati "parti verdi" e devono essere trasformati in componenti puramente metallici nei processi successivi.

Debinding

In fase di debinding si procede alla rimozione della parte verde contenuta nel legante. Questo avviene solitamente tramite dissoluzione dei componenti del legante mediante solvente o reazione catalitica. Ciò che rimane è un elemento poroso tenuto insieme da componenti residui del legante.

Queste cosiddette "parti marroni" vengono sottoposte a un ulteriore processo di debinding residuo all’interno di un forno. Ciò significa che il legante rimanente evapora dal componente a una temperatura compresa tra 400 °C e 900 °C. Allo stesso tempo, le particelle metalliche iniziano a legarsi formando i cosiddetti colli di sinterizzazione, che conferiscono al componente una stabilità sufficiente per la successiva fase di sinterizzazione.

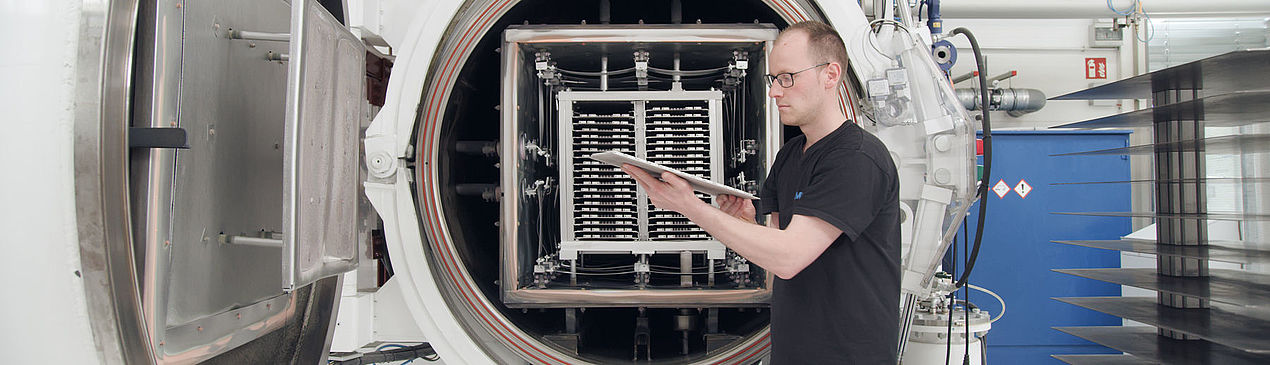

Sinterizzazione

L’ultima fase di processo, la sinterizzazione, chiude i pori lasciati dal legante. I componenti vengono compattati ad alte temperature, di solito superiori a 1.000 °C. La distribuzione della temperatura nel forno di sinterizzazione dipende in larga misura dal materiale e dalla geometria del componente.

Per questo motivo, questa fase del processo deve essere accuratamente adattata o sviluppata per ogni geometria di componente e per ogni materiale, perché è con questa cura che si può garantire una qualità ottimale dei componenti per l'intero ciclo di vita.

FAQ - Domande e risposte frequenti sul processo MIM

Domande generali sul MIM

La tecnologia di stampaggio a iniezione di polvere di metallo (MIM) combina la libertà di progettazione dello stampaggio a iniezione di materie plastiche con i vantaggi dei materiali metallici. Ciò consente di produrre parti metalliche complesse con elevata precisione e in grandi quantità.

Il MIM consente di produrre componenti in filigrana e di alta precisione con un elevato utilizzo del materiale e un minimo sforzo di post-lavorazione. Il processo è particolarmente conveniente per la produzione in serie di componenti metallici complessi.

Tanti sono i metalli adatti al MIM, compresi gli acciai inossidabili, gli acciai per utensili, il titanio e le leghe speciali con elevate proprietà di resistenza o anticorrosione.

Tipiche aree di applicazione sono la tecnologia biomedica, l'industria automobilistica, l'aviazione e astronautica, l'elettronica, il settore dell'orologeria e della gioielleria e le applicazioni industriali con elevati requisiti di precisione e proprietà dei materiali. In generale, i componenti MIM vengono utilizzati quando sono necessari pezzi metallici piccoli e complessi in grandi quantità.

Le tolleranze di fabbricazione sono in genere pari a ±0,5% della dimensione nominale, con punte fino allo 0,3%. Tolleranze ancora più precise possono essere ottenute attraverso una rielaborazione mirata delle dimensioni funzionali mediante fresatura, tornitura, rettifica o lucidatura.

Il MIM è ideale per la produzione di serie di medie e grandi dimensioni. Per quantità inferiori, offriamo processi di produzione alternativi come la lavorazione CNC o la produzione additiva.

MIM presso Zimmer Group: I nostri punti di forza

Grazie ai nostri processi produttivi altamente automatizzati, possiamo produrre componenti MIM con particolare efficienza e con tempi di produzione ridotti. I nostri tempi di consegna sono pertanto rapidi e la produzione in serie risulta efficiente dal punto di vista dei costi.

Zimmer Group riunisce 15 settori tecnologici in un’unica azienda. Oltre alla competenza decennale nella tecnologia di movimentazione, nella robotica, nella tecnica del vuoto e della decelerazione, nella costruzione di macchinari nonché nella tecnologia di bloccaggio e frenatura, sviluppiamo soluzioni di sistema complesse come celle robot mobili, EOAT (End of Arm Tools) specifici e AMR (Autonomous Mobile Robots) per poter reagire con flessibilità alle singole esigenze dei clienti. Utilizziamo inoltre processi di stampa 3D per fornire ai nostri clienti un supporto ottimale nelle aree di sviluppo dei prototipi e di ottimizzazione dei componenti. Possiamo anche produrre parti in metallo, elastomero e plastica per i nostri clienti utilizzando il MEX (Material Extrusion Process).

Grazie al nostro reparto di produzione di utensili interna, possiamo reagire in modo rapido e flessibile alle personalizzazioni. Questo riduce i tempi di sviluppo e fa risparmiare ai nostri clienti i costi esterni.

Supportiamo i nostri clienti durante l'intero processo: dallo sviluppo del prodotto, alla costruzione di utensili e allo stampaggio a iniezione, fino alla post-lavorazione e al montaggio dei gruppi costruttivi. In tal modo avrete un unico punto di contatto per tutte le fasi di produzione.

La nostra produzione è progettata per massimizzare l'efficienza dei materiali. La bassa perdita di materiale nel processo MIM, unita al nostro approccio produttivo a risparmio di risorse, riduce gli sprechi e ottimizza il consumo energetico.

Contattateci per comunicarci le vostre esigenze in termini di quantità annua, materiale, proprietà meccaniche e tolleranze dei pezzi. Potete anche inviarci il disegno del pezzo e i file STEP dei componenti. Il nostro team di esperti verificherà la fattibilità e vi supporterà nella realizzazione ottimale dei vostri componenti.

Modulo di richiesta

Metal injection molding - MIM

Tempo di elaborazione delle offerte

- Pezzi in plastica - entro 3 giorni lavorativi*

- Pezzi in MIM - entro 3 giorni lavorativi*

- Utensili di stampaggio a iniezione (plastica/MIM) - entro 3 giorni lavorativi*

- Modifiche agli utensili - entro 3 giorni lavorativi*

- Servizi (fresatura, tornitura, erosione) - entro 3 giorni lavorativi*

*Prerequisito: la struttura del componente è stata finalizzata o approvata.