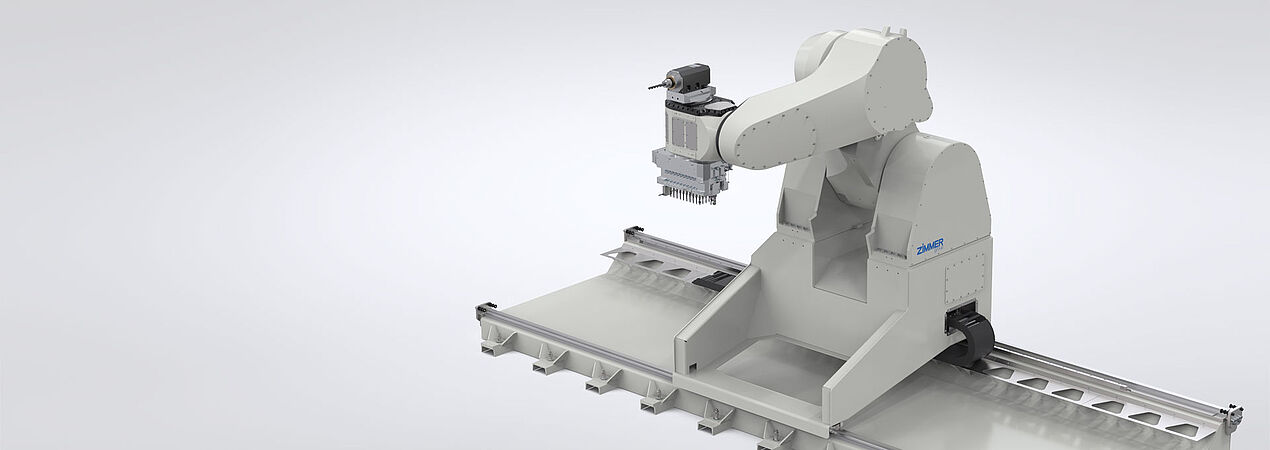

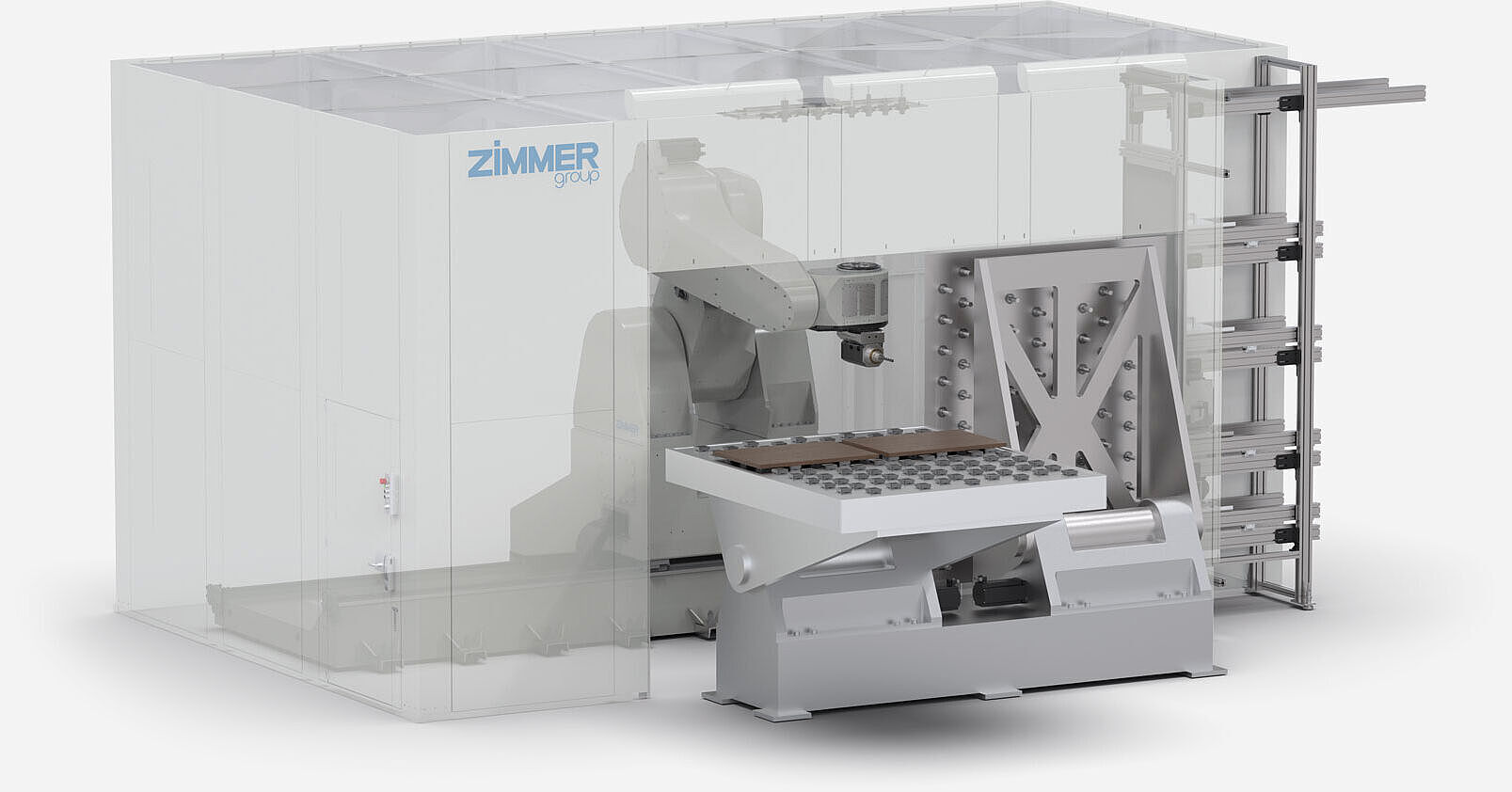

Découvrez Raptor : la cellule de production robotisée dotée d’une construction adaptée pour augmenter la rigidité, la dynamique et la précision dans le domaine de la cinématique pour une qualité d’usinage correspondante. Raptor combine les avantages de la robotique industrielle moderne avec la précision de la technologie stationnaire CNC et établit de nouvelles normes en matière d’efficacité et d’adaptabilité. Le système entièrement modulaire permet une extension flexible et une adaptation individuelle aux exigences de fabrication les plus diverses. Les technologies les plus modernes en matière d’entraînement, de transmission et de commande garantissent une sécurité des processus et des performances maximales. La construction entièrement encapsulée protège de manière fiable les éléments d’alimentation internes - comme les câbles et les tuyaux - contre les copeaux, l’abrasion et les collisions, ce qui minimise les contours gênants. Raptor est piloté par une commande CNC typique de l’industrie, combinée à un système de programmation FAO performant, tel qu’il est établi dans la branche.

La cellule d’usinage a été spécialement conçue pour l’usinage de matériaux en bois, de matériaux légers, de matériaux composites renforcés de fibres, de matières plastiques et de métaux légers, ainsi que pour l’usinage précis de copeaux de contours complexes, et des applications allant jusqu’aux procédés de fabrication additive. Son utilisation contribue à augmenter l'efficacité et à réduire les coûts, car il exécute des tâches complexes rapidement, avec précision et de manière peu encombrante par rapport aux machines à portique similaires. Le robot d’usinage dispose d’une tête multifonction comportant 2 brides, d’une interface d’échange pour des changements d’outils rapides, et séduit par une transmission interne de l’énergie électrique, fluidique et pneumatique ainsi que par sa technique de données ou de signaux. Découvrez ici les points forts de Raptor !

Vos avantages en bref

- Les tâches les plus diverses dans une seule machine : imbrication, fraisage, sciage, prémontage, manipulation de pièces

- L'encapsulage total associé à une disposition intelligente des pièces augmente les performances

- Programmation avec un système CAO-FAO universel et performant

- Systèmes de serrage de pièces flexibles et efficaces (par ex. : Table à broches avec broches actives)

- Aspiration optimisée avec une faible consommation d’énergie (disposition verticale des pièces, les copeaux tombent vers le bas)

- Construction modulaire et facile à entretenir, d’où une grande disponibilité en cas d’arrêt/de préparation/d’entretien, etc.

Sécurité et propreté maximales

Cellule d’usinage avec boîtier

Raptor fonctionne dans une cellule d’usinage entièrement encapsulée, équipée d’un système intégré d’aspiration de l’air ambiant. L’exposition à la poussière et au bruit est ainsi réduite au minimum - pour un processus de travail à la fois efficace et respectueux de la santé. Le boîtier répond à toutes les exigences techniques de sécurité, y compris la protection d’accès et le pare-éclats, et assure ainsi une protection fiable des personnes et des machines. Pour la maintenance et l’utilisation, l’accès à toutes les unités d’alimentation est disponible via un terminal de groupe séparé, situé à hors de la zone d’usinage - confortable, sûr et bien pensé.

Aspiration intégrée

Le dispositif de soufflerie segmenté au plafond de l’enceinte assure un flux d’air laminaire qui sert de rideau d’air. Les copeaux et les émissions de poussière sont ainsi dirigés, à l’aide d’un aérodynamisme spécialement conçu, vers le dispositif d’aspiration côté sol de la zone d’usinage ou de fixation des pièces. Des raccords d’aspiration des deux côtés assurent l’évacuation contrôlée des copeaux et des particules à l’endroit où ils se forment. L’environnement d’usinage peut ainsi être maintenu propre, ce qui augmente la sécurité du processus et la longévité de la technique.

- Aspiration optimisée avec une faible consommation d’énergie

- Guidage intégré des copeaux et des émissions de poussière à l’aide d'un flux d’air laminaire spécialement conçu dans le dispositif d’aspiration côté au sol de la zone d’usinage ou de serrage de la pièce

- Réduction de la charge de poussière et du bruit en raison du concept d’installation fermée

- Possibilité d’usinage de matériaux dégageant des poussières dangereuses pour la santé ou polluant l’air (par ex. TRGS 905 et 906)

- Qualité améliorée de l’air du hall

- Contamination réduite des pièces, de la machine et de l’environnement

- Nette augmentation du niveau de performance

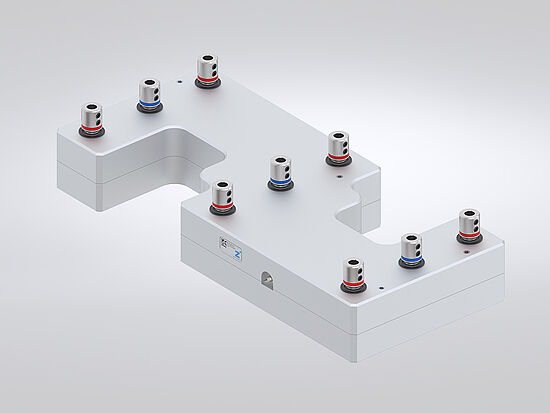

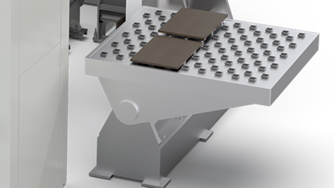

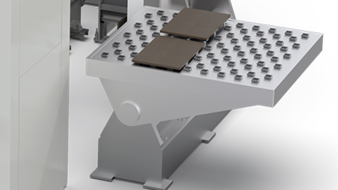

Table à broches

Le modèle de table à broches est une conception universelle et efficace pour le serrage des pièces en forme de plaques ou de surfaces avec des broches à vide. Sa conception permet un serrage et un positionnement flexibles, entrainant une économie des temps de changement. Des cylindres à sortie individuelle et des modèles de table avec différentes courses de détente (par exemple pour l’imbrication avec une course de détente courte) garantissent un usinage horizontal et en rotation sans problème.

- Construction de la table de retournement (système de travail pendulaire) avec course de détente à commande individuelle et commande de vide pour la broche d’aspiration correspondante.

- Affectation universelle des pièces, manuellement par l’utilisateur ou automatiquement par manipulation robotisée en tant qu’affectation individuelle ou multiple.

- Proposition générée automatiquement pour l’activation de la broche en fonction des géométries de pièces à usiner ou des usinages à effectuer au moment de l’occupation de l’espace.

- Sélection et suppression individuelles du vide et de la course de détente pendant l’usinage en cours ou dans le programme d’usinage sous-jacent (par ex. : retrait automatique des pièces restantes, dégagements de la pièce, etc.)

- Situation de serrage constante du dispositif de fixation de la pièce dans le domaine de l’usinage de pièces imbriquées (système d’imbrication) avec une exigence de puissance de vide réduite, car il n’y a pas de fuites supplémentaires dans l’usinage. Optimisation supplémentaire grâce à une puissance absorbée en fonction des besoins avec une régulation de fréquence au niveau des générateurs de vide.

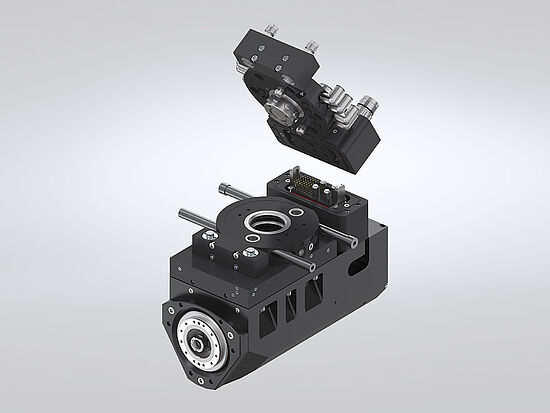

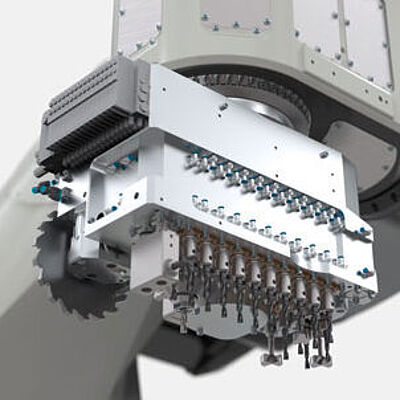

Interface d’échange

L’interface d’échange est particulièrement avantageuse pour l’usinage du bois, des matières plastiques et des fibres composites. Grâce à différents outils End-of-Arm, par exemple pour le sciage ou le fraisage, le robot peut effectuer différentes tâches d’usinage. Cela permet d’augmenter la productivité et de simplifier la fabrication de pièces individuelles.

- Fixation au moyen d’un système de serrage point zéro

- Transmission d'énergie électrique, fluidique et pneumatique

- Position de montage C1 ou C2

- Angle libre de l’axe C +/- 190°

- Orthogonale Arbeitsrichtung

- Sens de travail orthogonal

- Conçu pour le changement automatique de modules jusqu'à 100 kg

- Alimentation en énergie : 600 V/400 V/24 V

- Transmission de puissance élevée (par ex. : Alimentation pour broches de motorisée, technique de groupe, etc.)

- Données : EtherCat

- Media : Refroidissement par liquide / air comprimé / fluides de travail

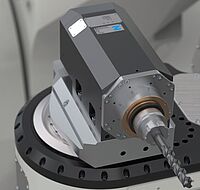

Broche de fraisage pivotante

La broche de fraisage pivotante est polyvalente lors de l’usinage et convainc à plus d’un titre :

- Position de montage C1

- Alignement orthogonal sur le contour d’usinage

- Alignement individuel dans l’espace d’usinage

- Possibilité d’usinage de panneaux sur 5 faces (3 600 x 2 100 x 80 mm)

- Choix de différentes broches de fraisage en fonction des exigences d’usinage (par ex. : Broche standard de 15 KW refroidie à l eau, en option avec air comprimé par la broche, technique synchrone, etc).

- Changement d’outil automatique (par ex. : à partir d’un changeur de crête ou d’un changeur linéaire orienté vers le plafond).

- Possibilité d’alimentation en énergie et en fluides des groupes interchangeables

- Changement rapide de broche et de groupe à partir d’un terminal de groupe autonome.

- Très faible irrégularité du contour

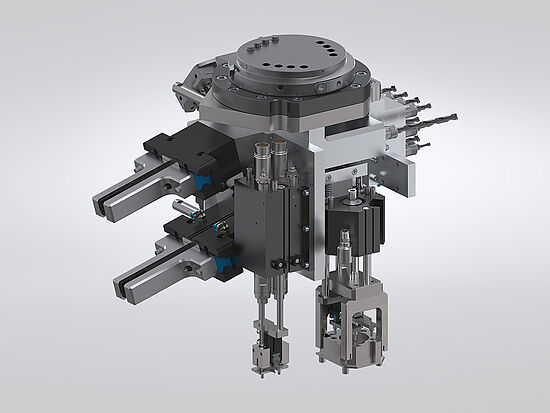

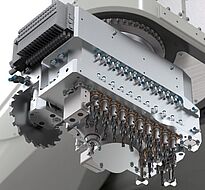

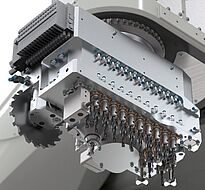

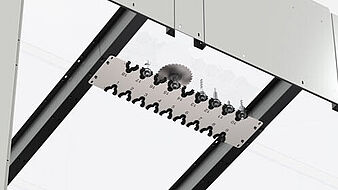

Tête de tours multibroches pivotante / Groupes multifonctionnels

Regroupez plusieurs opérations d’usinage en une seule étape. La tête de tours multibroches pivotante vous permet de réaliser des usinages multiples simultanés, ce qui réduit vos temps de production et augmente votre rentabilité.

- Alignement orthogonal sur la surface ou le contour d'usinage

- Alignement individuel dans l’espace d’usinage

- Angle d’axe C libre +/- 190°

- Schémas de perçage de charnière en une seule course de perçage

- Sciage / Clamex également possible en position couchée

- Usinage de boîtiers de verrouillage avec outil à tige jusqu’à 100 mm de profondeur d’usinage

- Possibilité d’utiliser une technique de groupe individuelle (fonctionnalité d’interface donnée)

Terminal de groupe

Le terminal de groupe permet de déposer différents groupes d’usinage interchangeables (par ex : Broches d’usinage, groupe de perçage, groupes d’usinage individuels jusqu’aux dispositifs de manutention sous forme de préhenseur).

- Les groupes d’usinage se trouvent à l’extérieur de l’espace d’usinage et sont ainsi protégées de l’encrassement par les copeaux et la poussière.

- Ils sont accessibles de l’extérieur et peuvent donc être entretenus en conséquence pendant le l’usinage (par ex. : Activités de nettoyage, ajustements, remplissage de consommables, etc.) ou être retirés.

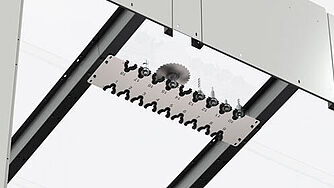

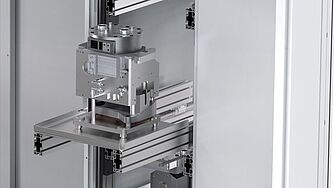

Magasin d’outils

Le magasin d’outils de la cellule de production robotisée permet un changement rapide et sûr des outils tout au long du processus d’usinage. La possibilité d’utiliser une large gamme d’outils minimise les temps de préparation et augmente considérablement le rendement de la cellule de production.

- Changement rapide et sûr des outils

- Minimisation du temps de montage

- Augmentation de l’efficacité par une optimisation du processus de fabrication

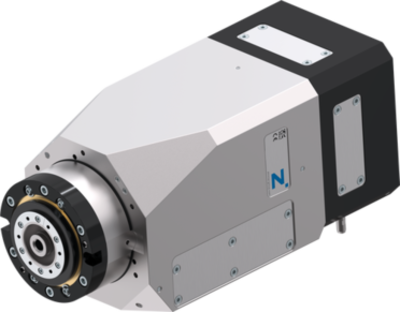

Broche motorisée avec passage tournant

Le passage optionnel de l’air comprimé à travers la broche d’usinage offre deux avantages essentiels. D’une part, elle assure une élimination assistée des copeaux lors de l’usinage de rainures, de poches et de trous. D’autre part, elle sert à un refroidissement actif de l’outil, ce qui permet d’augmenter la durée de vie, d’améliorer la qualité de l’usinage et d’accroître la sécurité du processus.

- Possibilité de passage d'air comprimé ou de MMS à travers la broche et l’outil

- Particulièrement adapté au travail du bois et des matériaux composites

- Refroidissement de l'outil

- Élimination des copeaux

- HF150-005-004 avec moteur synchrone

- Puissance : 20 kW

- Vitesse de rotation : 10 300 tr/min (max. 24 000 tr/min)

- Couple : 18,5 Nm

- Interface outils : HSK-F63

Technique des groupes et des broches

Zimmer Group est l’une des entreprises les plus innovantes dans le domaine des composants complexes et des produits modulaires End-of-Arm permettant de réaliser les fonctions les plus diverses sur le module d’usinage, les mécanismes de perçage avec broches fixes et orientables et les unités multifonctionnelles. Le groupe offre également des constructions spécifiques pour des espaces de montage et des changements d’outils minimaux, ainsi que de nombreuses possibilités de montage pour une flexibilité et une liberté maximales.